فرآیند تولید مستربچ و تحلیل فناوری کلیدی

مستربچ به فرآیند پخش یکنواخت مواد افزودنی با غلظت بالا، رنگدانه ها، پرکننده ها و غیره در یک رزین حامل برای ایجاد یک پیش مخلوط دانه ای اشاره دارد. در فرآیند پردازش پلاستیک استفاده می شود، که می تواند به طور موثری راندمان تولید را بهبود بخشد، مواد خام را ذخیره کند و کنترل پذیری فرآیند پردازش را بهبود بخشد. مستربچ ها به طور گسترده در زمینه های رنگ آمیزی پلاستیک، بهبود عملکرد و اصلاح استفاده می شوند.

فرآیند تولید مستربچ معمولاً شامل مراحل کلیدی زیر است:

1. آماده سازی مواد اولیه

حامل رزین: اساس مستربچ رزین است و به طور کلی همان نوع رزین یا مشابه آن که محصول پلاستیکی نهایی انتخاب می شود مانند پلی اتیلن (PE)، پلی پروپیلن (PP)، پلی استایرن (PS) و غیره.

افزودنی ها: با توجه به هدف مستربچ، افزودنی های مناسب را انتخاب کنید، موارد رایج عبارتند از:

رنگدانه ها، رنگ ها (برای رنگ آمیزی)

پرکننده ها (مانند کربنات کلسیم، تالک و غیره)

افزودنی ها (آنتی اکسیدان ها، جاذب های UV، بازدارنده های شعله، مواد سفت کننده و غیره)

2. مخلوط کردن

پیش اختلاط: افزودنی ها، رنگدانه ها یا پرکننده ها را با رزین حامل به نسبت مخلوط کنید. این مرحله معمولاً توسط یک همزن پودر خشک یا یک همزن با سرعت بالا تکمیل می شود تا از یکنواختی مواد اولیه اطمینان حاصل شود.

اختلاط مرطوب: برای برخی از رنگدانه ها یا مواد افزودنی که به سختی به طور یکنواخت پراکنده می شوند، ممکن است لازم باشد ابتدا آنها را با یک حامل مایع به حالت مرطوب مخلوط کرده و سپس خشک کنید.

3. اکستروژن مذاب

فرآیند ذوب: مواد از پیش مخلوط شده در یک اکسترودر دو مارپیچ یا یک اکسترودر تک پیچ قرار داده می شوند و رزین حامل و مواد افزودنی به طور کامل از طریق فرآیند پلاستیک سازی مذاب در دمای بالا برای دستیابی به پراکندگی یکنواخت مخلوط می شوند.

کنترل دما: در این فرآیند، کنترل دما بسیار مهم است. دمای خیلی بالا یا خیلی پایین ممکن است بر کیفیت مستربچ، به ویژه اثر پراکندگی رنگدانه ها و مواد افزودنی تأثیر بگذارد.

4. دانه بندی

خنکسازی و گلولهسازی: پس از اکستروژن، مخلوط مذاب برای خنکسازی و انجماد وارد مخزن آب خنککننده میشود و سپس توسط دستگاه پلتساز به صورت گلولهای بریده میشود. اندازه گلوله ها معمولاً 2-4 میلی متر است.

خشک کردن: برخی مستربچ ها ممکن است پس از گندله سازی حاوی مقدار معینی رطوبت باشند و باید توسط تجهیزات خشک کن (مانند خشک کن بستر سیال) پردازش شوند تا اطمینان حاصل شود که مستربچ رطوبت را جذب نمی کند و از تأثیرگذاری بر استفاده بعدی جلوگیری می کند.

5. کنترل کیفیت

بازرسی اندازه ذرات: توزیع اندازه ذرات مستربچ را بررسی کنید تا مطمئن شوید که ذرات یکنواخت هستند و الزامات تولید را برآورده می کنند.

تست رنگ و پراکندگی: برای مستربچ رنگ، پراکندگی و تفاوت رنگ رنگدانه باید بررسی شود.

تست عملکرد: مانند آزمایش اثربخشی مواد افزودنی، سیالیت مذاب پلاستیک و غیره.

تست پایداری: برخی از محصولات مستربچ نیز باید از نظر پایداری حرارتی، پایداری نور، خواص مکانیکی و غیره آزمایش شوند.

6. بسته بندی و ذخیره سازی

مستربچ تمام شده باید به درستی بسته بندی شود، معمولاً در کیسه های پلاستیکی، کیسه های کاغذی یا کیسه های جامبو، و در مکانی خشک، خنک و دارای تهویه مناسب برای جلوگیری از رطوبت و تخریب نگهداری شود.

7. کاربرد

در کاربردهای واقعی، مستربچ ها معمولاً همراه با پلاستیک های پایه (مانند پلی اتیلن، پلی پروپیلن و غیره) در ماشین های قالب گیری تزریقی، اکسترودرها و سایر تجهیزات پردازش می شوند. پس از گرم شدن و ذوب شدن، افزودنی های مستربچ به طور مساوی در محصول پلاستیکی نهایی پراکنده می شوند.

فرآیند تولید مستربچ فرآیندی با دقت بالا است که به کنترل دقیق دما، فشار و نسبت اختلاط در هر لینک نیاز دارد تا اطمینان حاصل شود که کیفیت مستربچ مطابق با استانداردهای مورد انتظار است. از طریق این فرآیند می توان خواص کاربردی و تزئینی مختلفی به محصولات پلاستیکی بدون تغییر بستر پلاستیکی داد.

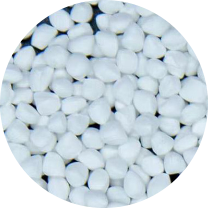

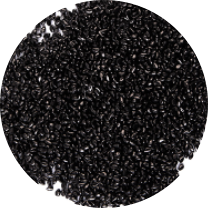

PA-103 MASTERBATCH سیاه و سفید چند منظوره با ثبات عملکرد بالا