تولید کننده مستربچ سفید قالب گیری تزریقی

-

قالب تزریق دانه های پلاستیکی تزریق سفید Masterbatch سفید

این محصول LLDPE به عنوان حامل است و پردازش دی اکسید تیتانیوم روتیل

با ما تماس بگیرید

ما که هستیم؟

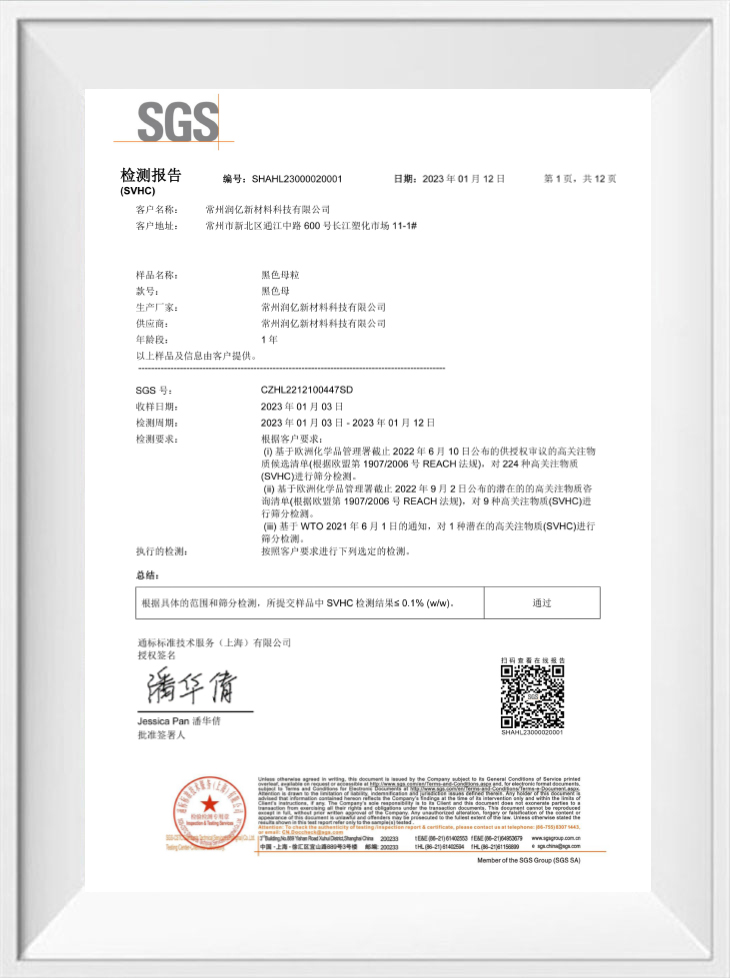

Changzhou Runyi New Material Technology Co., Ltd.

شریک تجاری ما

اخبار

-

علم سیاه: بهینه سازی عملکرد پلیمر از طریق اندازه و ساخت...

نقش مهندسی مستربچ کربن سیاه در صنعت پلیمر، مستربچ کربن سیاه بسیار بیشتر از یک عامل رنگ آمیزی ساده اس...

بیشتر بدانید -

Material Science of Pigmentation: Achieving Carrier Res...

انتخاب یک مستربچ کربن سیاه یک تمرین فنی است که بسیار فراتر از تطابق رنگ است. برای پردازشگرهای B2B، اطمی...

بیشتر بدانید -

طول عمر مهندسی شده: مکانیزم تثبیت کننده اشعه ماوراء بنف...

در کاربردهایی که نیاز به عملکرد طولانی مدت در فضای باز دارند - مانند لوله ها، ژئوسنتتیک ها و فیلم های کشاورزی - پایدا...

بیشتر بدانید -

پیگمانتاسیون دقیق: تسلط بر FPV و پراکندگی مستربچ کربن س...

عملکرد مستربچ کربن سیاه با کیفیت پراکندگی و رفتار رئولوژیکی آن تعریف می شود. عدم رعایت معیارهای دقیق کی...

بیشتر بدانید

دانش صنعت

شاخص های کلیدی عملکرد و راهنمای انتخاب برای قالب تزریق Masterbatch سفید

1. تجزیه و تحلیل شاخص های عملکرد اصلی

سفیدی و مخفی کردن قدرت

محتوای دی اکسید تیتانیوم (TIO₂): معمولاً 20 ٪ ~ 50 ٪ (نوع روتیل بهتر است) ، که مستقیماً بر سفیدی و قدرت پنهان تأثیر می گذارد.

استاندارد آزمون: اندازه گیری شده توسط ISO 2470 (سفید بودن نور آبی) یا ارزش آزمایشگاه شکارچی ، سفیدی بالا باید ≥ 95 ٪ باشد (مانند نیازهای روزانه ، خانه های الکترونیکی).

یکنواختی پراکندگی

سازگاری رزین حامل: برای جلوگیری از پراکندگی ناهموار به دلیل اختلاف قطبیت ، نیاز به مطابقت با بستر (مانند PP ، ABS ، HDPE و غیره) دارید.

روش ارزیابی: برش های Masterbatch را در زیر میکروسکوپ مشاهده کنید ، و هیچ تراکم ذرات قابل مشاهده واجد شرایط نیست.

شاخص ذوب (MFI) تطبیق

الزامات فرآیند قالب گیری تزریق: Masterbatch MFI باید نزدیک به رزین بستر (10 ±) باشد تا از ایجاد اختلاف جریان یا اختلاف رنگ جلوگیری کند.

شرایط آزمون: به عنوان مثال ، بسترهای PP معمولاً در 230 ℃/2.16 کیلوگرم (ASTM D1238) استفاده می شوند.

مقاومت در برابر گرما و ثبات

دمای تجزیه: باید بالاتر از دمای قالب سازی تزریق باشد (مانند پردازش PP در حدود 240 ℃ 200 ، Masterbatch باید در برابر بیش از 250 stame مقاومت کند).

خطر زردی: تغییر رنگ ΔE <1.5 را از طریق تست پیری گرما (مانند 4 ساعت × 150) ارزیابی کنید.

خصوصیات مکانیکی

ضربه و استحکام کششی: Masterbatch پرشور ممکن است سختی بستر را کاهش دهد ، که باید با افزودن الاستومرها (مانند اصلاح POE) جبران شود.

2. عوامل اصلی در انتخاب

نوع رزین بستر

تطبیق قطبیت: ABS Masterbatch باید از SAN Carrier استفاده کند ، و PP Masterbatch حامل پلی پروپیلن را توصیه می کند.

مورد: محصولات PP بسته بندی مواد غذایی برای جلوگیری از آلودگی مهاجرت به Masterbatch دارای مجوز FDA نیاز دارند.

سناریوهای برنامه ترمینال

الزامات مقاومت در برابر آب و هوا (مانند محصولات فضای باز): تثبیت کننده UV دی اکسید دی اکسید روتیل را انتخاب کنید.

محصولات دیواری نازک: Masterbatch جریان بالا (MFI> 20G/10min) نقص تزریق را کاهش می دهد.

استراتژی بهینه سازی هزینه

تیتانیوم دی اکسید جایگزین: پرکننده های کامپوزیت (مانند دی اکسید تیتانیوم سولفات باریم) هزینه ها را کاهش می دهند ، اما سفیدی باید متعادل باشد.

نسبت اضافی: معمولاً 4 ~ 4 ٪ ، مخفیگاه مخفی می تواند دوز را به 1.5 ٪ کاهش دهد.

3. راه حل برای مشکلات رایج

مشکل اختلاف رنگ: پایداری دسته Masterbatch (توزیع اندازه ذرات دی اکسید تیتانیوم) و نوسانات دمای تزریق را بررسی کنید.

نمرات جریان/رگه های نقره ای: دمای قالب را افزایش دهید یا به فرمول Masterbatch برشی کم سوئیچ کنید.

مهاجرت بارش: برای بهبود سازگاری رزین حامل با وزن مولکولی بالا (مانند شاخص ذوب بالا PP) را انتخاب کنید .